C-Teile Management

Als Ihr Partner für C-Teile Management bieten wir eine große Auswahl an smarten Bewirtschaftungslösungen. Dabei haben wir das Ziel immer fest im Blick: die Maximierung Ihrer Versorgungssicherheit bei gleichzeitiger Minimierung Ihrer Prozesskosten.

Ihr Partner für effiziente Beschaffung von C-Teilen

DEXIS Austria - Ihr Experte für effizientes C-Teile Management! Profitieren Sie von unserer langjährigen Erfahrung, um Ihre Bestände optimal zu verwalten und Ihre Beschaffungs- und Verwaltungsprozesse schlank zu halten. Dadurch haben Sie mehr Zeit für Ihr Kerngeschäft.

Dank unserer fundierten Kenntnisse über Maschinenteile und Lagerausstattung können wir gemeinsam mit Ihnen Ihr C-Teile Management prüfen und optimieren. Von der Erstellung von Versorgungskonzepten über regelmäßige Warenversorgung bis hin zu Predictive Maintenance Lösungen bieten wir Ihnen unsere Unterstützung - in Österreich und ganz Europa. Wir integrieren Lösungen über die Bereiche Digital, Technik und Logistik sinnvoll in den Betriebsablauf, sodass die Artikel stets dort verfügbar sind, wo sie benötigt werden.

C-Teile Management:

Entdecken Sie die Vorteile auf einen Blick

Steigern Sie Ihre Produktivität und senken Sie Ihre Gesamtbetriebskosten (TCO) mit dem C-Teile Management von DEXIS Austria

Maximale Versorgungssicherheit

Reduzierter Beschaffungsaufwand

Optimale Lagerhaltung

Individuelle Versorgungskonzepte

Persönliche Betreuung durch unsere Fachexperten

Digitale Lösungen im C-Teile Management

DEXIS Lösungen im C-Teile Management

Kanban Management

Kanban System

- Bedarfsorientierte und kostenoptimierte Lieferung von C-Teilen am Verbrauchsort

Kanban RFID

Kanban RFID

- Kanban RFID Scan: Automatisierte Nachbestellungen

- Kanban Online: Kanban System online verwalten, analysieren und optimieren

Kanban Scan

Kanban Scan

- Einfache Nachbestellung via QR Code oder Barcode Scan

Ausgabeautomat

Ausgabeautomat

- Kosteneffizient

- 24/7 verfügbar

- Kurze Wege für die Mitarbeiter

Container

Container

- Mobile Hydraulikwerkstatt

- Lagercontainer

- Individueller Wartungscontainer

Gesamtbetriebskosten (TCO) senken - So profitieren Sie mit DEXIS Austria als Partner im C-Teile Management

Maximale Versorgungssicherheit

Durch unsere Bewirtschaftungslösungen haben Sie die definierte Mindestmenge immer auf Lager und Ware wird automatisiert nachbestellt. Zudem profitieren Sie von unserem großen Zentrallager in Österreich mit über 50.000 Artikeln - ein Maximum an Vielfalt und Verfügbarkeit.

Viele manuelle Schritte führen zu Fehleranfälligkeit, langen Durchlaufzeiten, fehlender Transparenz und Mehrarbeit.

Viele manuelle Schritte führen zu Fehleranfälligkeit, langen Durchlaufzeiten, fehlender Transparenz und Mehrarbeit.Reduzierter Beschaffungsaufwand

Eine enge Zusammenarbeit mit zuverlässigen Lieferanten ist für die C-Teile Beschaffung unerlässlich. Durch langfristige Partnerschaften können Sie sicherstellen, dass Sie stets qualitativ hochwertige C-Teile erhalten und gleichzeitig von günstigen Konditionen profitieren. Die Bündelung von Bedarfen über einen verlässlichen Partner sorgt neben Prozessoptimierungen in Einkauf und Logistik für einen stark reduzierten Aufwand im Lieferantenmanagement. Hier ist unser großes Produktportfolio von Vorteil: dieses reicht von Automation, Antriebstechnik, Wälzlagern und Dichtungstechnik, über Arbeitsschutz, Schmier- und Klebstoffe und Werkzeugen bis hin zu Hydraulikschlauchleitungen und Industrieschläuchen.

Mit Zugriff auf 1 Mio. Artikel definieren wir gemeinsam mit Ihnen die benötigten Produkte. Dadurch minimieren Sie die Anzahl der Lieferanten und die Teilevielfalt, wodurch zusätzlich Lagerbestandskosten und Kapitalbindung reduziert werden können.

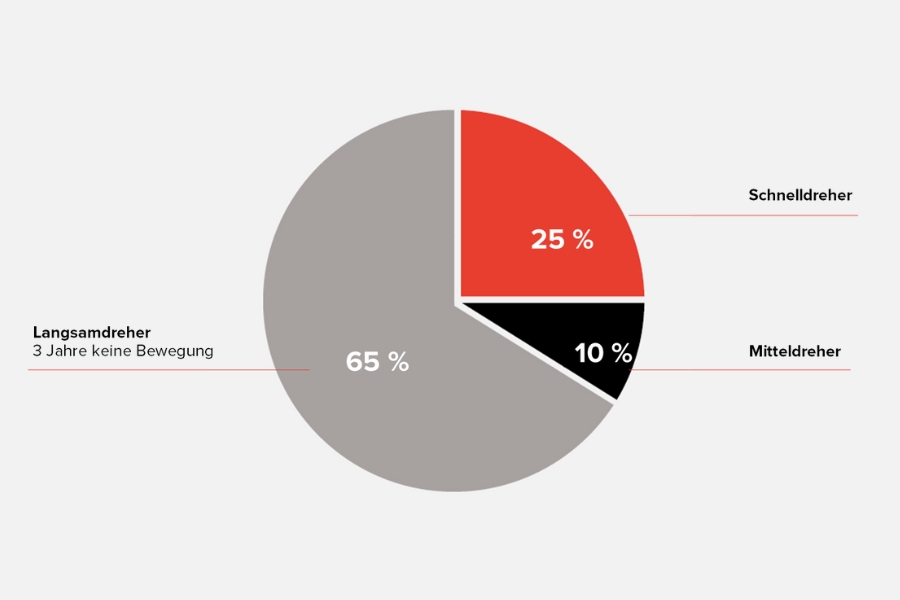

Eine von DEXIS Austria und Heinzl Consulting durchgeführte Studie bei österreichischen Industrieunternehmen hat ergeben, dass 65% der Ersatzteile Langsamdreher sind. Hier setzt DEXIS Austria mit effizientem Bestandsmanagement entgegen.

Eine von DEXIS Austria und Heinzl Consulting durchgeführte Studie bei österreichischen Industrieunternehmen hat ergeben, dass 65% der Ersatzteile Langsamdreher sind. Hier setzt DEXIS Austria mit effizientem Bestandsmanagement entgegen.Optimale Lagerhaltung für C-Teile

Die Lagerhaltung von C-Teilen erfordert eine präzise Planung und Organisation. Durch die Anwendung moderner Lagerhaltungssysteme können Unternehmen sicherstellen, dass sie stets über ausreichende Bestände verfügen, um den reibungslosen Ablauf ihrer Betriebsprozesse zu gewährleisten. Automatisierte und durchdachte Anlieferkonzepte und eine effiziente Bestandsverwaltung sind Schlüsselfaktoren für ein erfolgreiches C-Teile Management.

Mit einer großen Auswahl an Kanban-, Scan-, RFID-, Ausgabe- und Containerlösungen sowie maßgeschneiderten Versorgungskonzepten finden wir die passende Lösung für Ihren Bedarf. Somit können Sie nicht nur Ihren Lagerbestand optimieren, sondern auch die Anzahl der Bestellungen, den mit der Lieferung verbundenen Transportaufwand und damit den Co2-Ausstoß.

Individuelle Versorgungskonzepte

Persönliche Betreuung

durch unsere Fachexperten

Persönliche Betreuung durch Außendienst, Innendienst und in unseren Technik- und Servicecentern in Österreich. Das heißt für Sie: schnelle Unterstützung vor Ort. Zudem profitieren Sie mit DEXIS Europe von europaweiten Versorgungslösungen aus einer Hand.

Digitale Lösungen im C-Teile Management

In der heutigen digitalen Ära bieten technologische Lösungen innovative Ansätze für die C-Teile Beschaffung. Der Einsatz von E-Procurement Lösungen ermöglicht eine automatisierte Bestandsverwaltung, die den Bedarf an manuellen Eingriffen minimiert. RFID-Technologie und Barcodes erleichtern die Identifikation und Verfolgung von C-Teilen, was zu einer verbesserten Genauigkeit und Effizienz führt.

Wissenswertes rund um C-Teile Management

Was bedeutet C-Teile Management?

Die reibungslose Funktionalität eines Unternehmens hängt oft von den sogenannten C-Teilen ab – kleinen, aber entscheidenden Komponenten, die häufig übersehen werden. Effektives C-Teile Management ist daher von großer Bedeutung, um Betriebsabläufe zu optimieren und Kosten zu minimieren. Das Ziel von C-Teile Management ist die Optimierung der Beschaffungsprozesse. Ebenso umfasst der Begriff das effiziente Handling von C-Teilen im Lager innerhalb des Produktionsprozesses. Bei verringerter Kapitalbindung werden Ihre Lagerbestände minimiert und gleichzeitig die Versorgungssicherheit maximiert.

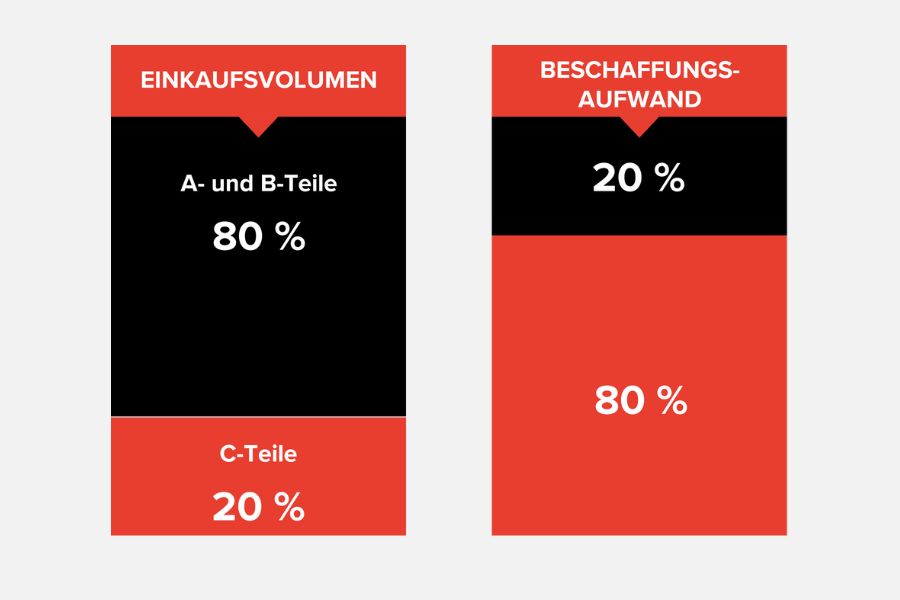

C-Teile umfassen ca. 20 % des Einkaufsvolumens, haben jedoch einen Beschaffungsaufwand von ca. 80%.

C-Teile umfassen ca. 20 % des Einkaufsvolumens, haben jedoch einen Beschaffungsaufwand von ca. 80%.Was sind C-Teile?

C-Teile haben einen geringen Teilewert, hohen Beschaffungsaufwand und dadurch hohe Beschaffungskosten. Sie umfassen Normteile, Hilfs- und Betriebsstoffe, Verbrauchsmaterialien und Kleinteile. Beispiele sind Schrauben, Dichtungen, Kleinteile und andere Elemente, die oft als Nebensächlichkeiten betrachtet werden.

Die durchschnittlichen Kosten pro Bestellung liegen bei C-Teilen oftmals weit über dem eigentlichen Warenwert. Diese mit Einkauf und Lagerung verbundenen Prozesskosten gilt es mit effizientem C-Teile Management zu senken.

Die durchschnittlichen Kosten pro Bestellung liegen bei C-Teilen oftmals weit über dem eigentlichen Warenwert. Diese mit Einkauf und Lagerung verbundenen Prozesskosten gilt es mit effizientem C-Teile Management zu senken.Warum ist C-Teile Management wichtig?

Im C-Teile Management geht es darum, einen Überblick über technische Komponenten zu behalten, die für die Gesamtfunktionalität eines Betriebs entscheidend sind. Dennoch können Probleme beziehungsweise viele manuelle Schritte in der Beschaffung oder Lagerung dieser C-Teile erhebliche Auswirkungen auf die Effizienz und Produktivität haben.

Risikomanagement im C-Teile Bereich

Ein umfassendes C-Teile Management umfasst auch die Identifikation und das Management von Risiken. Engpässe bei bestimmten C-Teilen oder Qualitätsprobleme können den gesamten Produktionsprozess beeinträchtigen. Durch eine frühzeitige Erkennung von Risiken und die Implementierung geeigneter Maßnahmen können Unternehmen Ausfälle vermeiden und ihre Betriebskontinuität gewährleisten.

Fazit: Effektives C-Teile Management

als Wettbewerbsvorteil

DEXIS Austria ist Ihr erfahrener Partner für effizientes C-Teile Management. Unsere smarten Bewirtschaftungslösungen zielen darauf ab, Ihre Versorgungssicherheit zu maximieren und gleichzeitig die Prozesskosten zu minimieren. Mit langjähriger Expertise in der Beschaffung von technischen Produkten bieten wir Ihnen die passenden Lösungen wie Kanban-Management, Ausgabeautomaten und Containerlösungen, ergänzt durch E-Procurement Lösungen. Die enge Zusammenarbeit mit zuverlässigen Lieferanten, individuelle Versorgungskonzepte und ganz besonders die persönliche Betreuung durch Fachexperten sind die Eckpfeiler unseres Angebots.

In einer globalisierten Wirtschaft wird effektives C-Teile Management mit DEXIS Austria zu Ihrem strategischen Wettbewerbsvorteil. Verwalten Sie Ihre C-Teile nicht nur effizient, sondern auch nachhaltig – gemeinsam stärken wir aktiv Ihre Wettbewerbsfähigkeit.

DEXIS Austria GmbH

Services & Lösungen

Besser Einkaufen

Beratung vor Ort

Technik- und Service-Center

- Pasching (Zentrale)

- Brunn am Gebirge

- Graz

- Villach

- Waidhofen an der Ybbs